-

Szczegóły

-

Kategoria: Poradnik techniczny tabele, przeliczniki, porady

Część 2 -obróbka skrawaniem

Teraz parę terminów:- opory skrawania, czyli siła po przyłożeniu której nóż tokarski może się zagłębić w materiał obrabiany.

Największej siły potrzebują materiały z grupy 5 i 6. Dalej 1 i 2, i tu mała uwaga, bo chociaż stal nierdzewna jest w miarę miękka to ma tendencję do hartowania się w strefie zgniotu a powstały wiór nadal ma tendencję do sczepiania się z powierzchnią przyłożenia. Rada: wiertło kobaltowe do nierdzewki jak zaczyna wydawać pisk to znaczy, że już nie skrawa i trzeba je przeostrzyć.

I ostatnia grupa o najniższym oporze skrawania to 3 i 4.

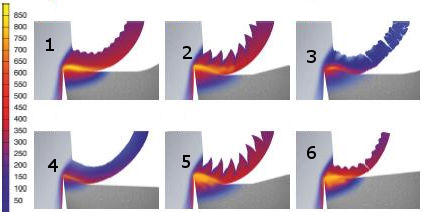

Dalej napiszę o temperaturach powstających w ciągu skrawania na styku narzędzie - przedmiot. Najmocniej narażonym miejscem w narzędziu na nagrzanie i zużywanie jest bezspornie krawędź skrawająca, stąd chłodzenie + smarowanie powinno być zawsze brane pod uwagę. Nawet jak wiercimy jeden otwór i mamy wiertło do stali zamocowane w uchwycie to można je zanurzyć w oleju. Tak wygląda analiza temperatur podczas skrawania przy zachowaniu zbliżonych parametrów.

Z grafiki widać, dlaczego np. mosiądz czy żeliwo jest łatwe do skrawania a stal nierdzewna czy hartowana nie.

I na koniec nieco o skrawalności materiałów. Na skrawalność ma wpływ wiele czynników, część z nich opisałem powyżej. Kwalifikuje się jeszcze do nich min.:

- Geometria ostrza i materiał, z jakiego jest wykonane narzędzie( wiertła do stali, wiertła HSS NWKa, noże tokarskie czy frezy palcowe).

- Parametry skrawania, to jest siła nacisku - posuwu, prędkość skrawania.

- Metoda i intensywność chłodzenia (ciągłe czy jednorazowe).

- Sposób mocowania materiału i narzędzia (uchwyt wiertarski, imadło maszynowe).

A teraz ciekawe spostrzeżenie, taki paradoks: dla jednostki, która wykonuje pracę(wiercenie czy toczenie) pożądane są stale o małej wytrzymałości, małej ciągliwości i małej ścierności. Natomiast dla użytkownika detalu najlepszym materiałem jest taki, który wykazuje dużą wytrzymałość, wysoką ciągliwość i niewielką ścieralność.

-

Szczegóły

-

Kategoria: Poradnik techniczny tabele, przeliczniki, porady

Dzień dobry

Następna partia materiałów: praktyka w pigułce - o obróbce skrawaniem, z wyszczególnieniem materiałów przedmiotów obrabianych. Zaznaczam, że artykuły są dedykowane dla majsterkowiczów, początkujących szlifierzy i innych osób rozpoczynających przygodę z obróbką skrawaniem. Z tego powodu opuszczę drobiazgowy opis narzędzi węglikowych używanych w obróbce wieloseryjnej, wysokowydajnej. Skupię się na obróbce przy pomocy zwykłych narzędzi, czyli: tokarka, frezarka i ewentualnie wiertarka stołowa lub wiertarka ręczna, i wkrętarka akumulatorowa.

Obróbka skrawaniem to tak najogólniej: nadawanie obrabianym przedmiotom żądanych kształtów, wymiarów przez częściowe usuwanie ich materiału w postaci wiórów, narzędziami skrawającymi ( wiertła do metalu, frezy do metalu, noże tokarskie, rozwiertaki). Skrawaniem określamy: wiercenie, toczenie, frezowanie, struganie.

Wybór najbardziej odpowiedniego materiału narzędzia skrawającego (wiertło do metalu, frez do metalu, nóż tokarski itd.…) oraz jego geometrii do zastosowania w danym materiale obiektu obrabianego jest ważne dla zapewnienia bezproblemowego i produktywnego procesu skrawania. Na początek klasyfikacja i krótki opis materiałów obrabianych.

1 Stal to najobszerniejsza grupa materiałowa. Zawiera rozległy zakres materiałów od niestopowych po wysokostopowe, włącznie odlewy staliwne. Skrawalność, zazwyczaj należyta, zależy w dużej mierze od twardości, zawartości węgla i dodatków stopowych. Do obróbki warsztatowej nadają się: stale konstrukcyjne (kątowniki, płaskowniki, rury i inne) staliwo, stale konstrukcyjne stopowe sprężynowe (resory), i niektóre stale konstrukcyjne stopowe przed obróbką cieplną lub odpuszczone.

2 Stale nierdzewne są materiałami stopowymi z zawartością minimum 12% chromu; inne stopy mogą zawierać nikiel oraz molibden. Wyróżniamy stale nierdzewne ferrytyczne, martenzytyczne, austenityczne oraz austenityczno- ferrytyczne (typu duplex).

Właściwością wspólną wszystkich tych typów jest narażenie krawędzi skrawających na ogromne ilości ciepła, dlatego że stale wykazują kilkukrotnie niższą przewodność cieplną niż zwykłe stale. Oraz tendencje do sczepiania się z narzędziem szczególnie przy krawędzi skrawającej wskutek tego zaleca się stosowanie preparatów smarujących (Terebor preparat do gwintowania i wiercenia). Stąd zaleca się stosować specjalnych narzędzi skrawających ( np. wiertła do stali nierdzewnej, z wysoką zawartością kobaltu, odpowiednią geometrią ostrza).

3 Żeliwo, w odróżnieniu do stali, jest gatunkiem materiału o krótkim wiórze. Żeliwo szare oraz żeliwo ciągliwe są całkowicie łatwe w obróbce, podczas gdy żeliwo sferoidalne, żeliwo o zwartym graficie oraz żeliwo hartowane z przemianą izotermiczną wywołują więcej problemów podczas obróbki. Wszystkie żeliwa zawierają SiC, który ściera krawędź skrawającą.

4 Metale nieżelazne jak aluminium, miedź, mosiądz są bardzo miękkie i proste w obróbce. Jedynie aluminium ma tendencję do przyklejania się do powierzchni natarcia i potrzebuje bardzo ostrych narzędzi i korzystania z preparatów smarujących ( Terebor preparat do gwintowania i wiercenia), aluminium o 13% zawartości krzemu jest bardzo ścierne. Generalnie, poleca się tu wiertła i frezy z ostrymi krawędziami, które są przydatne do skrawania z dużą prędkością i charakteryzują się długim czasem eksploatacji.

5 Kolejna grupa to superstopy żaroodporne. To grupa zawierająca dużą ilość materiałów bazujących na wysokostopowym żelazie, niklu, kobalcie i tytanie. Przywierają one do narzędzia, tworzą narosty na ostrzach, utwardzają się w toku obrabiania - umocnienie przez gniot i powodują powstawanie wysokich temperatur w strefie skrawania. Bardzo trudne do obróbki a w warunkach warsztatowych nie obrabialne:).

6 Stale hartowane. Ta grupa obejmuje stale o twardości pomiędzy 45- 65 HRC, jak również żeliwo utwardzone ok. 400-600 HB. Twardość czyni te materiały ciężkimi do obrabiania a w warsztatowych warunkach nieskrawalnymi. Podczas skrawania wyzwalają wysokie temperatury i są bardzo ścierne dla krawędzi skrawających.

Czyli reasumując 1, 3, 4 grupa jest skrawalna, 2 w ograniczonych rozmiarach, a za 5 i 6 to lepiej się nie zabierać.

-

Szczegóły

-

Kategoria: Poradnik techniczny tabele, przeliczniki, porady

Cześć

Rozwiertaki nastawne doskonale się nadają do warsztatowych prac. Służą do powiększania otworów przelotowych pod żądany wymiar lub pasowanie.

Ponieważ są to delikatne narzędzia i pracuje się nimi ręcznie powinno się to robić ostrożnie. Płytki są twarde i każde zgięcie albo za duży naddatek lub nacisk może powodować pęknięciem lub wyszczerbieniem ostrza. Rozwiertak nie będzie wówczas dawał gładkiej powierzchni, a przecież o to chodzi.

Niesłychanie istotne jest sztywne umocowanie elementu rozwiercanego, tak, aby podczas pracy nie przesuwał się. Rozwiertak nastawny i mocujemy w pokrętle do gwintowników, wszystkie rozwiertaki mają chwyt kwadratowy. Naddatki trzeba ustalić tak jak w tabeli poniżej, ogólna zasada to lepiej mały niż za duży i nie spieszyć się. Po umieszczeniu rozwiertaka w otworze powoli bez nadmiernego docisku albo na początku wcale nie cisnąć zaczynamy rozwiercać – w prawo. I powoli przez cały otwór. Po czym otrzepać z wiórów, odkręcić górną nakrętkę o 1-2 obrót i dokręcić dolną. Za każdym razem dokonywać pomiaru lub sprawdzać sworzeń lub inny trzpień czy wchodzi i pasuje. W ten sposób nauczymy się ile nasz rozwiertak bierze po każdym dokręceniu.

Jak zabolą rączki to odpocząć.

Poglądowa tabela naddatków przy rozwiercaniu rozwiertakiem nastawnym:

A jeszcze nieco uwag przed tabelą.

Im materiał twardszy tym naddatki mniejsze.

Chropowatość jest wprost proporcjonalna do naddatków i jakości ostrza.

Głębokość teoretycznie przy kilku otworach nie ma większego znaczenia ( chyba, że jest niezmiernie mała np. 4-6 mm to wtedy ciężko uzyskać współosiowość)

średnica do 10mm - od 0,1 do 0,2mm

średnica od 10 do 20mm - od 0,2 do 0,25mm

średnica od 20 do 54mm - 0,25mm. Np: rozwiertak nastawny 45 55 naddatek 0,25 ale jak będzie twardszy materiał i chcemy uzyskać gładką powierzchnie to można dać 0,15-0,2mm

Rozwiertak po robocie oczyścić nasmarować np. WD-40 włożyć do tuby. Nie wrzucać do szuflady czy pojemnika z innymi narzędziami, bo mają one boczne krawędzie tnące i prawdopodobieństwo stępienia ostrzy jest w takim wypadku duże.

-

Szczegóły

-

Kategoria: Poradnik techniczny tabele, przeliczniki, porady

Hej Hej

W wielu przypadkach wykonanie paru otworów w metalu sprawia nam wiele problemów. Bo jest to operacja techniczna wymagająca elementarnej wiedzy na temat skrawania. Nie wystarczy, zatem dobra wiertarka, wkrętarka i pierwsze lepsze wiertło.

Wiercenie to inaczej usuwanie za pomocą wiertła niedużych części obrabianego materiału, czyli wiórów. W czasie wiercenia mamy do czynienia z wytwarzaniem się temperatury i nagrzewaniem wiertła, elementu obrabianego i wiórów. Z siłami skrawającymi, które czasem skutkują uszkodzenie wiertła, i siłami tarcia powodującymi zmianę geometrii ostrza, czyli popularnie mówiąc wiertła się tępią.

Większość wierteł jest wytworzonych z stali HSS z różną zawartością kobaltu, ale to nie wszystko. Niezmiernie istotne jest aby wiertło było odpowiednio zaostrzone, mam na myśli, aby krawędzie skrawające były równej długość i ścin wiertła znajdował się w osi wiertła. Daje nam to gwarancję, że obie krawędzie skrawające będą podczas wiercenia wykonywały identyczną pracę. Wiertło nie będzie miało bicia, powierzchnia otworów będzie dokładnie taka jak średnica wiertła. I co najważniejsze obniżymy do minimum nagrzewanie się wiertła.

Kolejna sprawa to geometria ostrza, nie będę się za bardzo rozpisywał się na ten temat. Napomknę tylko o korekcie ścinu. Wiertła do staliz korekcją ścinu mają krótszy ścin i zarazem dłuższą krawędź skrawającą. Takimi wiertłami można robić otwory bez punktowania.

Wybór wiertła będzie zależał od rodzaju obrabianego materiału. I tak najbardziej popularne są wiertła NWKa HSS Baildon, można nimi wiercić: stal konstrukcyjną, węglową, staliwo, żeliwo, opcjonalnie mosiądz, brąz, aluminium, tworzywo, drewno.

NWWr- specjalne wiertła do wiercenia w blachach otworów pod nity.

NWKa HSS-inox do wiercenia w stalach kwasoodpornych.

Oprócz wiertła istotne są również parametry skrawania. Zależnie od tego, jakie elektronarzędzie wybierzmy: wiertarka stołowa, wiertarka ręczna, wiertarko-wkrętarka akumulatorowa. Będziemy mogli dobrać prędkość obrotową i posuw. Najlepsze parametry zapewniają nam wiertarki stołowe, ale nie wszędzie zdołamy je użyć. Zasadniczo możemy obrać zasadę, że niższe obroty i dużych nacisk zapewni nam poprawne parametry skrawania.

Przykładowo, stal nierdzewna otwór 8mm grubość 4mm, emulsja lub olej do chłodzenia, wiertło HSS-E Co5, wiertarka wiertarko - frezarka:

Obroty nie mogą przekroczyć 10m/min, a posuw nie może być większy niż 0,10 mm/obrót. Czyli innymi słowy możemy pracować z prędkością nieprzekraczającą 400obr/min. Ale ta prędkość nie jest optymalna. Zatem optymalnie będzie np.: 270obr/min, i posuw na każde 30 obrotów 1 mm (trzykrotnie mniej niż zalecane).

Bardzo istotne jest chłodzenie wiertła w trakcie wiercenia. Wolno stosować emulsje, oleje, spraye do wiercenia. Unikać należy wody, dlatego że nie ma ona żadnych cech smarujących, zaledwie chłodzące. Jedynie przy wierceniu żeliwa nie potrzebne jest smarowanie, min. dla tego, że grafit zawarty w żeliwie ma dobre właściwości smarne.

Pozdrawiam

-

Szczegóły

-

Kategoria: Poradnik techniczny tabele, przeliczniki, porady

Dzień dobry Dzień dobry

Wielokrotnie spotykamy się z pytaniem, jakie wybrać wiertło pod gwintownik. My wykorzystujemy tabele podane w katalogu Fanar. Jest tam wymieniona kolumna z wielkością wiertła w mm. Jeżeli mamy kiepskie gwintowniki to można wiercić nieco większym wiertłem, ale w takim przypadku osłabi to połączenie gwintowe, po prostu nacięty gwint będzie niższy. Na dole wyszczególniam otwory pod gwintownik ręczny z gwintem metrycznym, pierwsze oznaczenie to gwint M.., drugie średnica wiertła w ..mm.

Z poniższych danych będzie wynikało, że wiertło do gwintownika dobieramy wg średnicy i skoku, choć w metrycznych zwykłych nie przytaczam go.

M3 - 2,5mm

M3,5-2,9mm

M4-3,3mm

M4,5-3,8mm

M5-4,2mm - takie same jak wiertło pod nity zbywalne.

M6-5mm

M7-6mm

M8-6,8mm

M9-7,8mm

M10-8,5mm

M11-9,5mm

M12-10,2mm

M14-12mm

M16-14mm

M18-15,5mm

M20-17,5mm

M22-19,5mm

M24-21mm

M27-24mm

M30-26,5mm

M36-32mm

A teraz otwory pod gwintownik ręczny z gwintem metrycznym drobnozwojnym, albowiem jest tego zatrzęsienie to nie będę wypisywał wszystkich, tylko te, które najczęściej sprzedajemy.

M8*0,75-7,2MM

M8*1-7MM

M10*0,75-9,2MM - To chyba najbardziej popularny gwintownik do kalamitek, albo przewodów hamulcowych.

M10*1,25-8,8mm

M12*1-11mm

M12*1,25-10,8mm

M14*1-13mm

M14*1,25-12,8mm

M14*1,5-16,5mm

M18*1-17mm

M18*1,5-16,5mm

M20*1-21mm

M20*1,5-18,5mm

M20*2-18mm

Jeżeli nie wiecie, jaki gwint ma skok to trzeba użyć sprawdzianu do gwintów, popularnie zwany grzebieniem. A no i jeszcze nie napisałem, co to jest skok, skok gwintu to inaczej dystans między zwojami mierzona na jego wierzchołkach.

I może jeszcze kilka wierteł na gwintownik calowy, rurowy walcowy - G. Taki jak mamy w pneumatyce.

G1/8" - 8,8mm

G1/4" - 11,8mm

G3/8" - 15,25mm

G1/2" - 19mm

G3/4" - 24,5mm

|