-

Szczegóły

-

Kategoria: Nowości i opisy elektronarzędzi

Dzień dobry, w dzisiejszym artykule przedstawię dwie ciekawe pozycje. Będą to szczypce do opasek sprężynowych i mini klucz do nakrętek Knipex.

Szczypce Knipex do opasek i obejm samozaciskowych sprężynujących – to narzędzia przeznaczone przeważnie do prac serwisowych przy samochodach. Budowa przesuwnej regulacji rozwarcia szczęk bazuje na przetestowanym rozwiązaniu szczypiec Cobra - https://domtechniczny24.pl/szczypce-instalacyjne-i-budowlane.html

Najważniejszą właściwością tego narzędzia są specjalne końcówki szczęk zapewniające wygodę i bezpieczeństwo.

A przeznaczone są do ściągania sprężynowych opasek drucianych i taśmowych występujących na gumowych przewodach samochodowych.

Obejmy samozaciskowe sprężyste zaprojektowane są w celu zabezpieczenia równomiernego rozkładu sił na całej powierzchni zacisku. Wykorzystanie ich jest zalecane w zespołach, gdzie połączenie z wężem znajduje się w miejscu znacznych wahań temperatury, która powoduje kurczenie lub rozszerzanie się materiałów. Obejma ta idealnie sprawdza się tam, gdzie konieczny jest stały nacisk niezależnie od temperatury w jakim pracuje połączenie efektywnie zapobiegając wszelakim nieszczelnością. Zaciski samozaciskowe sprężyste to alternatywy dla pozostałych modeli opasek. Użuwa się je w takich zastosowaniach, jak konstrukcja małych silników, pojazdów użytkowych, rolniczych i samochodowych systemów i urządzeń chłodzących.

Powracając do wątku, koniecznie trzeba wspomnieć o praktycznym zastosowaniu nastawy za pomocą guzika (max. rozstaw szczęk do 80 mm, zakres – ponad 40 mm) który pozwala na dopasowanie do zacisków o przeróżnych rozmiarach, również tych w wersji FBS - wąskiej lub Light Duty jak też Heavy Duty, opasek drucianych i pierścieni z taśmy sprężynowej o rozmiarze nominalnym do 70mm. Zaznaczam, że szczęki po rozwarciu ułożone są równolegle, nawet w rozwarciu 70 mm.

Możliwe jest także ustawienia szczypie bezpośrednio na chwytanej opasce, co w dużej mierze usprawnia} konfigurację narzędzia.

W szczypcach Knipex zastosowano obrotowe wymienne końcówki szczęk, po to, by pewnie i silnie złapać ramiona zacisku w każdej orientacji zapobiegając ześlizgiwaniu się zacisku.

Pracując używamy niewielkiej siły, a to dzięki bardzo korzystnemu przełożeniu. Cienkie antypoślizgowe PCW na rękojeści sprawia, że stabilnie i wygodnie trzyma się w dłoni.

Szczypce jak i inne z tej grupy narzędzia Knipexa są wykonane z stali chromowo-wanadowej, kutej matrycowo i hartowanej w oleju.

Na koniec najważniejsze cechy szczypiec 85 51 250 A:

Przeznaczone są do zacisków samonapinających, opasek w wersji standardowej oraz opasek drucianych i pierścieni z taśmy sprężynowej o rozmiarze nominalnym do 70mm.

Maksymalny rozstaw szczęk do 80 mm, zakres pracy ok. 40 mm.

Nastawne, wymienne końcówki szczęk umożliwiają pewny chwyt opasek niezależnie pozycji.

Dzięki szczególnie korzystnemu przełożeniu wymagają użycia niewielkiej siły.

Trwałe złącze suwakowe.

Kształt rękojeści chroni przed zbnieceniem palców.

Materiał: stal chromowo-wanadowa, kuta, hartowana olejowo.

Następny produkt to szczypce nastawne do śrub i nakrętek Knipex w formacie kieszonkowym (86 03 125)

Jedno narzędzie, które zastąpi wieloczęściowy zestaw kluczy metrycznych i calowych w rozmiarze 1/4 cala. Ta kieszonkowa wersja o długości jedynie 125 mm i wadze 105 g przeznaczona do precyzyjnych prac montażowych i serwisowych oraz prac modelarskich.

Duże przełożenie dźwigni sprawia, że szczypce-klucz idealnie sprawdzają się przy zaciskaniu, chwytaniu, trzymaniu czy wyginaniu różnych elementów. Wąskie szczęki zaciskające o grubości zaledwie 3 mm upraszczają pracę w miejscach o utrudnionym dostępie. Zawsze gładkie, równoległe w każdej pozycji szczęki pozwalają na bezstopniowe ściskanie elementów o dowolnych rozmiarach w podanym zakresie pracy z bardzo dużą siłą (10-krotne zwiększenie siły ręki). Jednocześnie wciąż są niezwykle delikatne, albowiem nie występują tutaj luzy mogące uszkodzić krawędzie zaciskanego elementu.

Należałoby zwrócić uwagę również na duży zakres regulacji i możliwość ustawienia narzędzia wprost na chwytanym przedmiocie za pomocą przycisku. Powłoka niklowa minimalizuje poślizg szczypiec, a pokrycie z cienkiego PCW dają gwarancję pewnego, wygodnego chwytu. Kieszonkowa wersja szczypiec-klucza Knipex spełni oczekiwania nawet najbardziej wymagających profesjonalistów i majsterkowiczów.

To tyle na dzisiaj. Pozdrawiam

-

Szczegóły

-

Kategoria: Nowości i opisy elektronarzędzi

Dzień dobry, przygotowałem trochę informacji o agregatach malarskich.

Agregat malarski - urządzenie do aplikacji hydrodynamicznej - pompuje i spręża farbę bez użycia powietrza. Farba jest wyrzucana przez niewielki otwór dyszy, pod wysokim ciśnieniem ponad 200 bar. Wtedy farba jest rozpylana w strumień o kontrolowanej szerokości, zależnie od rozmiaru dyszy, kącie rozpylania i szybkości przepływu. Powoduje to, że osiągamy dużą wydajność nanoszenia bez większych strat farby. W pomieszczeniu nie ma mgiełki jak w przypadku stosowania pistoletów powietrznych.

Agregaty hydrodynamiczne bezpowietrzne, czyli takie, które podają farbę bez użycia powietrza dzielimy na dwie grupy ze względu na rodzaj podawania farby. Są to:

– agregaty tłokowe

– agregaty membranowe.

Agregaty tłokowe są narzędziami profesjonalnymi, o sporej wydajności i szerszym spektrum zastosowań. Przeważnie są wyposażone w płytki sterujące przepływem farby. Konstrukcja tłoka pozwala na aplikowanie gęstszych farb bez większego wysiłku. Agregaty tłokowe o wydajności przekraczającej 6 litrów/min mogą służyć również jako agregaty do nakładania szpachli czy gęstych farb strukturalnych. Trzeba pamiętać, że są to maszyny mocniejsze i bardziej uniwersalne, ale zdecydowanie droższe w zakupie i eksploatacji.

W pompach membranowych podzespołem roboczym jest sprężysta membrana wprawiana w ruch przez system silnik mimośród, tłok lub elektromagnes. Nie będę się zbytnio rozpisywał na temat ich szczegółowej budowy i działania. Wystarczy tylko powiedzieć że odchodzą do lamusa, kluczowym powodem jest malutka efektywność, niskie podciśnienie zasysania farby, niskie ciśnienie podawania farby i co za tym idzie wydajności.

Agregaty malarskie tłokowe z napędem elektrycznym. Zależnie od wielkości mogą być jedno lub wielotłokowe. Przeważnie cena odzwierciedla jakość tłoków czyli ich żywotność, analogicznie jak w przypadku myjek ciśnieniowych, mogą one być skonstruowane z aluminium, mosiądzu, stali nierdzewnej z elementami ceramicznymi. Tego się nie dowiemy bo zazwyczaj nikt takich informacji nie podaje.

Sam sprawdzałem, agregat ma działać jak jest tańszy to powinno się sądzić, że żywotność pompy będzie mniejsza, czyli zrobi mniej roboczogodzin niż drogi markowej firmy.

Używanie agregatu malarskiego, branża to głównie budownictwo, nie nadaje się do prac dokładnych typu malowanie niedużych powierzchni stalowych itd. Jego zastosowaniem jest malowanie dużych powierzchni w sposób szybki i dużą ilością farby. Dalej duża siła ssąca umożliwiająca malowanie praktycznie każdą farbą bez względu na gęstość.

Zanim go kupimy należy sobie odpowiedzieć na kilka pytań.

Ile mamy powierzchni do pomalowania i z jaką częstotliwością będziemy go używać. Zakup agregatu żeby pomalować jedno mieszkanie mija się z celem. No chyba, że zamierzamy od razu go sprzedać. Agregaty malarskie będą użyteczne dla firm wykończeniowych, budowlanych czy produkcyjnych, w których miesięcznie leci setki litrów farby.

Do jakich farb agregat będzie używany?

Tutaj nie ma dużej filozofii. Do farb wystarczy klasa podstawowa. Jeżeli planujemy nakładać gęste farby lub szpachle, wówczas nabywamy agregat o dużej mocy i dużej wydajności. Można to w miarę szybko poznać w instrukcji, będzie tam ujęte jakie dysze można używać.

I tu przechodzę do tematu: dobór dyszy.

ZNACZENIE NUMERÓW DYSZY

Dysze oznacza się 3 cyframi

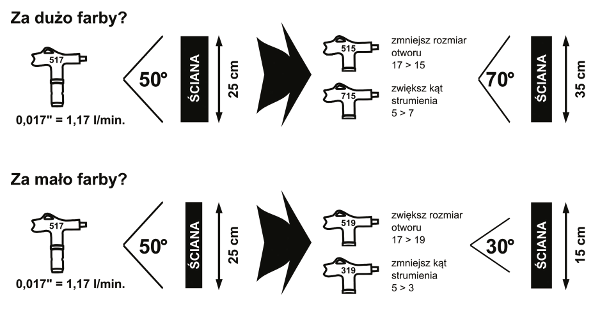

Ostatnie dwie cyfry to grubość otworu dyszy podany w tysięcznych cala. Im grubszy otwór, tym bardziej gęstym i lepkim materiałem możemy malować. Ta sama wartość określa max. wydajność agregatu malarskiego. Pierwsza cyfra nazywa kąt natrysku (4=40°). Wyznacza ona szerokość pasa natrysku po jej pomnożeniu przez 5, przy założeniu , że malujemy w odległości pomiędzy 25 -28 cm od ściany.

Dysze do agregatów malarskich Dedra - https://domtechniczny24.pl/akcesoria-do-agregat%C3%B3w-malarskich.html

Dla przykładu: Dysza 415 to dysza o kącie rozpylania 40o i średnicy dyszy 0,015 ".

Uwaga!!

Wydajność agregatu malarskiego wpływa max. średnicę dyszy. Nie wolno stosować większych średnic, bo wówczas pompa nie będzie w stanie trzymać ciśnienia roboczego. Farba nie będzie poprawnie rozpylana.

Dysze ulegają zużyciu, z czasem zwiększa się ich średnica kąt natrysku. Jest to spowodowane właściwościami ściernymi cząsteczek znajdujących się w farbie ( wypełniacze, pigmenty).

Zaplecze serwisowe związane z tematem wyżej.

Agregaty malarskie jak wszystkie maszyny mogą ulec awarii. Więc zdecydowanie się na producenta/importera, który zagwarantuje stały dostęp do części serwisowych, przewody, dysze, filtry.

CZYSZCZENIE I KONSERWACJA AGREGATU

Po skończonej pracy należy gruntownie wyczyścić agregat, ale nie jest to tajemnica. Tak robi się w wypadku wszystkich pistoletów malarskich. Jeżeli używamy farby wodorozcieńczalne to nie ma problemu, lejemy wodę z kranu i możemy w bardzo tani sposób oczyścić agregat. Końcówki jeżeli są zaschnięte czyścimy acetonem lub rozpuszczalnikiem do wyrobów akrylowych. Pamiętać należy że nie wolno zalewać uszczelek acetonem bo możemy się zdziwić.

Jeżeli agregat nie będzie w użyciu przez dłuższy czas, trzeba go zabezpieczyć przed korozją a wcześniej usunąć wodę z przewodów i pompy.

To tyle pozdrawiam

-

Szczegóły

-

Kategoria: Nowości i opisy elektronarzędzi

Witam

Warunki eksploatacyjne i użytkowe węży ssawno tłoczących.

Planując zakup węża do sprężonego powietrza, oleju, piaskarki czy innego, powinniśmy sobie odpowiedzieć na parę pytań. Planowanie pozwoli nam na uniknięcie wypadku, czy niewłaściwej pracy maszyny czy procesu technologicznego.

Najistotniejsze pytania to:

Co planujemy tłoczyć lub ssać (substancja, która płynie przewodem).

Jaka musi być średnica wewnętrzna, jeśli wymagana również rozmiar wewnętrzny.

Czy znana jest temperatura pracy (temperatura płynącego medium i temperatura zewnętrzna).

Warunki nasłonecznienia, czynniki chemiczne występujące w środowisku (stałe i okresowe).

Czy istnieje niebezpieczeństwo nadmiernego załamania węża, zmieniającego parametry wytrzymałościowe i wartości przesyłowe medium.

Czy istnieje ryzyko pojawienia się ładunków elektrycznych podczas przesyłania medium.

Planowana długość węża.

A także wszelakie inne elementy mogące mieć oddziaływanie na pracę i bezpieczeństwo: takie jak okoliczności eksploatacyjne, drgania, odkształcenia przewodu w trakcie pracy ( w szczególności w wypadku przecinania przez przewód węzłów i lini komunikacyjnych - ruch pieszy, samochody, wózki widłowe i inne).

Sposób mocowania końcówek (zacisk, opaska) i typy dostępnych złączek i szybkozłączy.

https://domtechniczny24.pl/szybkoz%C5%82%C4%85czki-nw-72-made-in-germany.html

Przewidywana mobilność połączenia (połączenie stacjonarne, połączenie wkrętarki pneumatycznej, pistoletu do malowania czy pompowania, piaskarki lub maszyny stacjonarnej)

OGÓLNE WYTYCZNE DOTYCZĄCE KORZYSTANIA Z WĘŻY SSAWNO TŁOCZĄCZYCH

Odpowiedni wybór węża to wybór produktu spełniającego wymagania techniczne istniejące przy danej instalacji lub urządzeniu, zapewniający ciągłą i bezawaryjną pracę. Będzie to miało, jak we wszystkich narzędziach i instalacjiach wpływ na końcową cenę i jakość.

Czym jest promień gięcia, jak osłabia wąż i jak go wyznaczyć.

Pamiętać należy, że przy niewłaściwym zagięciu węża zachodzą w nim niekorzystne zjawiska. W miejscu zgięcia, po stronie zewnetrznej wąż jest rozciągany a w przeciwległej ściskany. Powoduje to procentowe osłabienie węża i może doprowadzić do jego uszkodzenia. Następnym niekorzystnym zjawiskiem jest zakłócenie transferu mediumsubstancji. W przypadku substancji o właściwościach ściernych prowadzi to do stopnowego wycierania wewnętrznej części węża.

Jeżeli właściwa strona katalogowa nie określa, należy przyjąć następującą regułę:

Węże wytłaczane gładkie - 7,5 x średnica wewnętrzna

Węże ze wzmocnieniem poliamidowym do fi 50mm z odciskiem tkaniny – 6x średnica wewnętrzna

Węże ssawno-tłoczne – 6 x średnica wewnętrzna

https://domtechniczny24.pl/w%C4%99%C5%BCe-do-powietrza-odporne-na-warunki-atmosferyczne.html

Minimalna długość węża do utworzenia gięcia L min:

Lmin = ?/360° x 2?R

gdzie:

? - kąt gięcia

R - przewidziany promień gięcia

Przykład: chcąc utworzyć gięcie 90° przy promieniu gięcia R=200 (mm)

90/360 x 2

'l`123567890- ależy użyć węża o minimalnej długości 314 (mm)

Montaż węża na szybkozłączkach, złączkach i krućcach.

Należy zwrócić uwagę na to, aby krawędzie styku końcówki z wężem nie były ostre, aby nie doprowadzać do przecinania warstwy wewnętrznej węża (dotyczy zarówno obejm, opasek jak i zakuć).

Węże ssawno-tłoczne produkowane w odcinkach, na ogół posiadają na końcach tzw kołnierze (odcinki bez spirali wewnętrznej), ułatwiające zamocowanie końcówek.

W wężach tych należy zamocować końcówki tak, aby króciec zachodził min. 1cm na część spiralną węża. Jeżeli węże techniczne są cięte z metra problem ten nie występuje.

Warunki eksploatacyjne i użytkowe węzy ssawno tłoczących.

W trakcie użytkowania węży i przewodów należy stosować się do poniższych reguł:

- stosować ciśnienia robocze nieprzekraczające dozwolone, zapisane na boku węży.

- trzeba węże wciskać a nie wkręcać, zminimalizuje to skręt przewodu po zamocowaniu. Jeśli wąż nachodzi ciężko na końcówkę, można go trochę podgrzać lub wkręcać o taki sam kąt w prawo i lewo.

- należy chronić przed wpływem czynników zewnętrznych (np. trzeba przewidzieć mostki do przejeżdżania nad wężami), przewodów nie powinno się przesuwać po ostrych krawędziach;

- po użyciu należy je przechowywać w odpowiednich warunkach;

- okresowo kontrolować stan techniczny przewodów, nacięte węże należy wycofać z użytku i zutylizować, opcjonalnie wstawić nowy odcinek.

Przewody trzeba przechowywać

- zrolowane w kręgi położone na drewnianych podestach w stosach o wysokości nie większej niż 0,5-1 metra.

- powieszone na odpowiednich uchwytach zabezpieczających węże przed odkształcaniem.

- w temperaturze od +5oC do +25oC i nieznacznej wilgotności (należy zwracać uwagę, aby nie następowała kondensacja pary wodnej na powierzchniach przewodów gumowych).

- w pomieszczeniach pozbawionych oparów kwasów, zasad,i rozpuszczalników organicznych, jak również olejów i smarów oraz paliw płynnych.

- promienie UV i silne światło elektryczne wpływa szkodliwie na gumęi PCV. Z tego powodu w pomieszczeniach magazynowych, szyby powinny być zasłonięte.

To tyle pozdrawiam

-

Szczegóły

-

Kategoria: Nowości i opisy elektronarzędzi

Witam

Dzisiaj dwa nadzwyczaj ciekawe narzędzia Knipex, szczypce Cobra i nożyce do kabli zbrojonych drutem stalowym.

Innowacje szczypce Cobra Knipex - Otworzyć, dosunąć, chwycić!

Bardzo interesujące i pomocne rozwiązanie, w którym dopasowanie do wielkości chwytanego przedmiotu następuje automatycznie, przez dosunięcie maksymalnie rozsuniętych szczęk.

https://domtechniczny24.pl/szczypce-do-rur-cobra-250mm-pcv-87-01-250-knipex.html

Opis:

Dodatkowo szybkie ustawienie bezpośrednio na chwytanym przedmiocie poprzez zsunięcie rękojeści.

Łączy niezawodną blokadę sworznia z dodatkową funkcją dosuwania, która ułatwia pracę w szczelinach i trudno dostępnych miejscach.

Nastawienie przebiega odrazu na chwytanym przedmiocie.

Sprawdzony mechanizm blokujący uruchamia się po obciążeniu ramion. Pozycja rękojeści zostaje wtedy zablokowana i można ją zmienić tylko po wciśnięciu przycisku.

W celu ponownego aktywowania funkcji dosuwania, należy zluzować rygiel za pomocą przycisku i otworzyć całkowicie szczypce.

Narzędzie zostało wykonane z specjalnej stali narzędziowej, kutej, hartowanej olejowo do twardości około 61 HRC. Zęby na szczękach są naprawdę solidne w czasie testów skrawały trzymaną rurkę instalacyjną. Po bliższym obejrzeniu szczęk nie zauważyliśmy żadnych śladów. Jak dla nas bomba.

Szypce produkowane są w kilku odmianach, jedna z nich to Cobra® QuickSet, opisana powyżej, inne to specjalistyczne rozwiązania do zaciskania opasek, łamania glazury czy dokręcania rur pokrytych chromem.

I drugi produkt nożyce do kabli (z mechanizmem zapadkowym) do kabli zbrojonych drutem stalowym (SWA).

Zdarza się tak, że trzeba obciąć przewód wzmocniony oplotem z drutu stalowego. Najczęściej taki oplot jest wykonany z drutu ocynkowanego stalowego. Typowe nożyce nie są do tego dostosowane. Rozwiązaniem są prezentowane nożyce, a marka Knipex gwarantuje bezawaryjne wykonanie. Nożyce mają wymienne ostrza. Należy pamiętać aby nie używać ostrzy z okrągłym otworem tylko z z otworem w kształcie trapezu.

https://domtechniczny24.pl/no%C5%BCyce-do-ci%C4%99cia-kabli1.html

Nożyce te przecinają kable w oplocie z drutu stalowego o średnicy do 45 mm / 380 mm2 (np. 4 x 95 mm2) przy pomocy jednej lub obu rąk.

poręczne w obsłudze dzięki niewielkiej masie (800 g) i zwartej konstrukcji (długość 315 mm) – mogą być używane w miejscach o ograniczonym dostępnie.

Noże precyzyjnie szlifowane i hartowane indukcyjnie umożliwiają czyste cięcie bez deformowania krawędzi. Wytworzone z specjalnej stali narzędziowej, kutej, hartowanej w oleju.

Zastosowano w nich innowacyjny trzystopniowy mechanizm zapadkowy o dużym przełożeniu, z podpórką do położenia narzędzia podczas cięcia.

Uwaga !! Nieodpowiednie do cięcia kabli ACSR oraz lin stalowych!

Pozdrawiam.

-

Szczegóły

-

Kategoria: Nowości i opisy elektronarzędzi

Kluczowe wiadomości o frezowaniu drewna frezarkami górnowrzecionowymi.

Frezowanie obok procesu toczenia i wiercenia jest jedną z najpowszechniejszych form obróbki wiórowej. Przeznaczenie tej obróbki to przede wszystkim obróbka powierzchni płaskich (płaszczyzn), rowków, powierzchni kształtowych, wpustowych i kopiowaniu zarysów.

Frezowanie wykonuje się obrotowymi narzędziami wieloostrzowymi (frezami) na maszynach nazywanych frezarkami.

W większości odmian frezowania ruch roboczy jest prostoliniowy lub kszywoliniowy – wykonuje je przedmiot obrabiany w przypadku frezarek stacjonarnych dolnowrzecionowych lub maszyna w przypadku frezarek górnowrzecionowych. Te ostatnie będą przedmiotem niniejszego tekstu.

Natomiast ruch główny (obrotowy) wykonywany jest przez narzędzie.

Operacje technologiczne wykonywane na frezarkach zależne są od modelu wykorzystanego frezu. Rozróżnia się frezowanie obwodowe, w którym frez skrawa ostrzami leżącymi prostopadle do osi wrzeciona i frezowanie czołowe, w którym frez obrabia ostrzami położonymi równolegle do osi wrzeciona.

Ze względu na bezpieczeństwo na frezarkach górnowrzecionowych robota odbywa się jedynie przeciwbieżnie (kierunek ruchu posuwowego jest przeciwny do kierunku ruchu roboczego).

W ciągu przeciwbieżnego frezowania drewna, lepiej kontrolujemy prowadzenie materiału po łożysku lub wzdłuż prowadnicy. Ostatecznie uzyskujemy lepszą jakość powierzchni i niwelujemy niebezpieczeństwo odbicia freza.

Najczęstrzą czynnością jest krawędziowanie. Zależnie od kształtu freza uzyskujemy różne kształty: wypukłe i wklęsłe łukowe, fazowanie 45o, kształtowe ozdobne. Frezy do krawędzi posiadają najczęściej łożysko oporowe, które możemy prowadzić zarazem po krawędziach prostych jak i krzywoliniowych. Jedną z odmian krawędziowania jest wymóg uzyskania estetycznego wyglądu połączenia części konstrukcji [łączonych|montowanych} prostopadle i równolegle. Jeśli krawędzie pozostawimy „na ostro” to po skręceniu części możemy zauważyć niedokładności pasowania.

Wyjściem jest wykonanie niewielkich zaokrągleń krawędzi. W efekcie otrzymamy estetyczne połączenie.

Wielkość fazowania zależy od głębokości wysunięcia freza.

Do innych operacji należą:

- frezowanie rowków w tym wypadku stosujemy frez palcowy 8 mm, 10 mm i większe. -

- wyrównanie po okleinowaniu specjalnym frezem do oklein z łożyskiem oporowym

- wykonywanie połączeń typu T. Frez do połączeń składa się z trzpienia, dwóch frezów tarczowych, łożyska oporowego i nakrętki blokującej.

Dostępne na stronie http://domtechniczny24.pl/frezy-do-drewna.html

Frezy do frezarek górnorzecionowych wykonane są z węglików spiekanych o przeróżnych kształtach, rzadziej z stali HSS. Takie rozwiązanie gwarantuje najdłuższą żywotność frezów. Wiąże się to z faktem, że drewno jest słabym przewodnikiem ciepła a więc w bardzo małym stopniu absorbuje ciepło powstające w ciągu obróbki. Dochodzi podczas tego typu obróbki do znacznego rozgrzania się ostrzy skrawających. Dodatkowo częstym przypadkiem jest przypalanie drewna.

Opisany fakt determinuje również parametry skrawania:

- trzeba stosować wyłącznie ostre narzędzia.

- stosować możliwie duże prędkości skrawania i szybki posuw.

- stosować wymuszone odprowadzanie wiórów przez podłączenie odkurzacza, {spowoduje to ruch powietrza i chłodzenie freza.

Następnym ważnym czynnikiem jest prawidłowe zamocowanie elementu obrabianego i freza. Obrabiane elementy mocujemy na stabilnym stole przynajmniej w 2-3 punktach. Trzeba pamiętać aby wykorzystane ściski nie ograniczały pracy frezarki. Podstawa frezarki powinna bez problemu przesuwać się po materiale obrabianym lub po szynach.

Mocowanie freza. Frezy do frezarek górnowrzecionowych mocuje się w tulejkach zaciskowych dokręcanych nakrętką ( najczęściej jest to średnica 8 mm, żadziej 6 i 12mm).W większości frezarek jest system zatrzymania wrzeciona, znacznie ułatwiający odkręcanie nakrętki. Frezy kształtowe powinny być wsunięte przynajmniej na głębokość tulejki mocującej, zazwyczaj jest to 15 mm.

Powyższe informacje powinny wtajemniczyć każdego w zagadnienie frezowania drewna frezarkami górnowrzecionowymi. I jeszcze uwaga proszę zapoznać się z instrukcją dołączoną do maszyny. Powinno być tam przejrzyście objaśnione jak regulować głębokości frezowania na zderzakach i trzpieniu wskazującym.

Pozdrawiam

-

Szczegóły

-

Kategoria: Nowości i opisy elektronarzędzi

Dzień dobry

Wiertarki ze stopą magnetyczną są coraz częściej wykorzystywane do wiercenia otworów w stali. Podstawową zaletą tych maszyn jest mała waga i możliwość wykonywania otworów o znacznych rozmiarach.

W zakładzie pracy zazwyczaj dostępna jest wiertarka stołowa - ciężka i masywna - wykonanie precyzyjnych otworów o dużych średnicach nie nastręcza żadnego problemu. Inaczej sprawa wygląda podczas pracymontażu} w na wyjeździe jeżeli zajdzie konieczność wykonania otworu w grubej stali o średnicy powyżej 19 mm. W takim wypadku zwykła wiertarka nie da rady.

W taki przypadku jedynym wyjściem jest wiertarka z stopą magnetyczną lub popularnie zwana wiertarką magnetyczną. Wiertarka magnetyczna ma dobrę relację waga -mobilnoś do wielkości wykonywanych otworów. Z tego względu znajduje zastosowane wpracach przy konstrukcjach stalowych, instalacyjnych, stoczniowych, mostowych, produkcji urządzeń dźwigowych, i innych prac montażowych w stali.

Nie jest to maszyna do prac jednorazowych, można jej zastosowanie umieścić już w fazie projektowania, montażu instalacji w terenie.

Podstawowym narzędziem używanym w wiertarkach magnetycznych - Wiertła trepanacyjne.

Obszerna gama wierteł trepanacyjnych inaczej zwanych wiertłami koronowymi lub frezami trepanacyjnymi umożliwia wiercenie bez pilota w litej stali o znacznej grubości ( np 10 - 20 - 33 mm ) otworów o znacznych średnicach ( np. wiertło trepanacyjne 31mm , 50 mm , i większe).

Jeszcze parę lat temu wiertła te były drogie, dzisiaj ich cena i dostępność znacznie spadła.

Warto również zwrócić uwagę na ich efektywność ściśle powiązaną z konstrukcją freza. Skrawanie odbywa się tylko na obrzeżach, natomiast środek pozostaje nienaruszony. Minimalizuje to zapotrzebowanie na moc, która wynosi 30% zapotrzebowania w zestawieniu z wiertłem krętym . Wypływa to oczywiście z faktu mniejszej powierzchni skrawania.

Przykładowo jeżeli wiertarka w na tabliczce ma opisaną maksymalną średnicę wiercenia 13 mm przy wiertłach krętych, to używając frez trepanacyjny zakres zwiększy się do 28 i więcej. Zależy to jeszcze od mocy wiertarki, ale taka jest ogólna zasada. A dzieje się tak, gdyż rdzeń zostaje nienaruszony i nie traci się energii i czasu na przerobienie go na wióry:)

Podniesie się również szybkość skrawania i co czasami istotne ilość wiórów.

Ze względu na to, iż frez nie wymaga prowadzenia i jest stabilny, można używać go w miejscach nietypowych, na brzegach materiału, w pachwinach, lub w przypadku materiałów zachodzących na siebie . Barierą jest tu oczywiście możliwość montażu stopy magnetycznej.

Co więcej otwory wykonane za pomocą wiertła trepanacyjnego nie wymagają gratowania. Gładkość i precyzja obróbki bliższe są rozwiercaniu niż wierceniu.

Mocowanie i system chłodzenia.

Frezy mocowane są systemem Weldon ( droższe modele wiertarek w górnych granicach dopuszczalnych średnic. Na przykład jeżeli producent wiertarki Vertical 30 podaje maksymalną średnicę 30 mm to wiercimy taką średnicą tylko okazyjnie, zalecane średnice przy niej to 28 mm i mniejsze. Jeżeli taką normę wdrożymy to maszyna będzie nam długo służyć. Zresztą jest to wszechstronna zasada do wszystkich maszyn.

Rodzaje narzędzi, jeżeli planujemy korzystać z stożka MK to warto zajrzeć do danych technicznych lub zapytać.

Jeśli wiertarka ma regulowane obroty w lewo i prawo to może posłużyć nam jako gwinciarka. Zakresy gwintowania powinny być podane w danych technicznych.

Przesuwna podstawa stopy magnetycznej. Pozwala ona na dokładne pozycjonowanie osi narzędzia już po włączeniu elektromagnesu. Czasami bardzo przydatne :)

Jakość: można wyróżnić trzy grupy: Chińczyki - tu trudno mi coś się wypowiedzieć, Średnia klasa: EVOLUTION - angielska firma produkuje na Tajwanie(dobry ekonomiczny wybór), i Rotabroach, EUROBOOR, ZALCO, FEIN to magnesówki z najwyższej półki (gwarantowana jakość i wysoka cena).

Podsumowując główną ich zaletą jest:

- Mobilność,

- Możliwość wykonywania głębokich otworów.

- Wiercenie otworów o znacznej średnicy.

- Niska cena frezów trepanacyjnych.

Wada:

- Stopa magnetyczna wymaga gładkiej, grubej powierzchni stalowej.

- Nie ma możliwości wiercenia otworów głebszych niż skok roboczy.

To tyle pozdrawiam.

-

Szczegóły

-

Kategoria: Nowości i opisy elektronarzędzi

Witam

Firma Bosch wprowadziła na polski rynek akumulatorowy klucz udarowy Bosch GDX 18 V-EC z uniwersalnym uchwytem osprzętowym w standardzie 1 i 1 cala. Z zapewnień producenta dowiadujemy się, że klucz udarowy będzie o 100% bardziej żywotny, niż analogiczne maszyny z silnikami szczotkowymi. Bezszczotkowe silniki EC powodują również, że elektronarzędzie jest znacznie lżejsze i bardziej kompaktowe.

Praca przebiega dwuetapowo, najpierw jest realizowane płynne odkręcanie lub dokręcanie bez obciążenia. Mechanizm udarowy załączy się po zatrzymaniu śruby lub wkręta i będzie do tej pory wkręcał z użyciem udaru. Klucz ten jak i inne narzędzia dostępne w sklepie Dom Techniczny Wieluń.

Klucz jest zasilany z akumulatora o pojemności 4,0 Ah, do dyspozycji mamy dwie sztuki. Dla przykładu podam, że z jednego może wkręcić około 490 wkrętów 6x65 mm w miękkim drewnie. Czyli o 40% więcej niż modele bez silnika EC. Układ silnik - przekładnia sprawia, że klucz udarowy jest niezwykle wszechstronny i nadaje się do prac w materiałach miękkich - drewno i twardych - stal.

https://domtechniczny24.pl/bosch-klucz-udarowy-gdx-18-vec.html

Klucz udarowy GDX 18 V-EC został tak zaprojektowany, że pracuje bez odrzutu. Ma to dostrzegalny wpływ na komfort pracy, przede wszystkim przy dokręcaniu, tzw. twardym z znacznym momentem obrotowym. Maszyna wyposażona jest w innowacyjny uchwyt mocowania kluczy na zewnętrzny kwadrat 1/2 cala i wewnętrzny sześciokąt do bitów 1/4 cala. Opatentowany system docenią wszyscy ci, którzy wykonują złożone prace z użyciem kluczy nasadowych i bitów z mocowaniem 1/4".

Zasadniczym elementem w tym systemie mocowania jest 3 stopniowa regulacja momentu obrotowego Power Control. Jest to niezwykle istotne przy stosowaniu osprzętu 1/2" - 1/4". W przypadku odkręcania i dokręcania z użyciem kluczy nasadowych 1/2 możemy kożystać z maksymalnego momentu obrotowego 185 Nm. Pozwala na wkręcanie i wykręcanie śrub max. M16. Natomiast w przypadku bitów 1/4" taka siła zrywała by nam bity. Dlatego system Power Control pozwala bezpiecznie dostosować moment obrotowy do naszych potrzeb. Warto zapoznać się z tabelką poglądowych wytrzymałości śrub zależnie od przekroju i klasy śruby, czasu dokręcania i typu połączenia: twarde, sprężyste czy miękkie.

Klucz GDX ma długość 158 mm i z akumulatorem 4,0 Ah waży 1,7 kg. Jego niewielkie rozmiary pozwalają na komfortową pracę w miejscach niedostępnych i na wysokości. Każdy, kto pracował wkrętarką nad głową i wkręcał lub odkręcał kilkaset śrub lub wkrętów będzie wiedział, o czym piszę.

Pomagają w tym również trzy diody umieszczone w korpusie i w razie potrzeby zapewniające dobre oświetlenie miejsca pracy.

Narzędzie jest zasilane przez akumulator litowo-jonowy 18 V. Można go doładowywać w dowolnej chwili. I tak jak wszystkie akumulatory Litowo jonowe najlepiej przechowywać w pełni naładowane. Akumulatory posiadają system ECP, który zabezpieczenia je przed całkowitym rozładowaniem i nieodwracalnym ich uszkodzeniem.

-

Szczegóły

-

Kategoria: Nowości i opisy elektronarzędzi

Witam, dzisiaj nieco teorii, czyli podział narzędzi skrawających część pierwsza.

Istnieje parę sposobów podziału narzędzi skrawających: według sposobu obróbki: noże strugarskie, rozwiertaki, wiertła, przepychacze, wytaczadła, frezy, gwintowniki, głowice gwintujące, frezy ślimakowe, frezy modułowe, honownice.

Według zarysu obrabianej powierzchni: do powierzchni zewnętrznych płaszczyzn i powierzchni obrotowych, do obróbki otworów, do obróbki gwintów, do obróbki kół zębatych, do obróbki rowków.

Najbardzie znane są wiertła i je opisze w tym artykule.

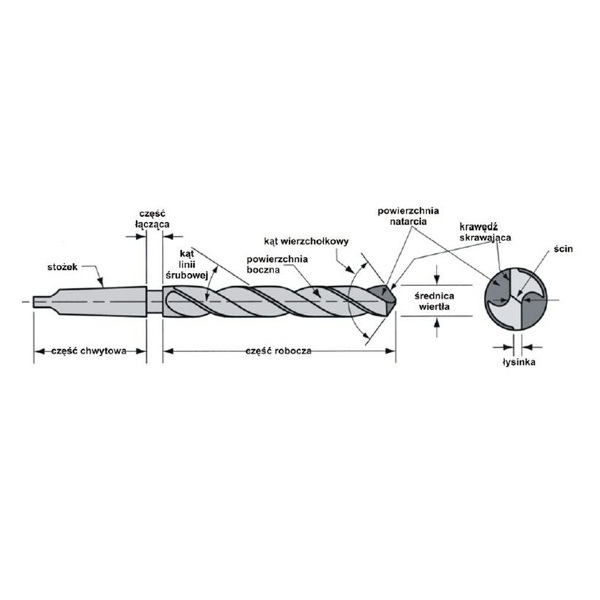

Podział wierteł można dokonać ze względu na:

Przeznaczenie: wiertła ogólnego przeznaczenia, to wszystkie wiertła kręte i piórkowe do wiercenia w litych materiałach. Wiertła specjalistyczne: wiertła wielostopniowe, tzw. choinki, wiertła stożkowe, wiertła do głębokich otworów.

Ze względu na rodzaj budowy: Wiertła monolityczne wykonane ze stali szybkotnącej, wiertła łączone z częścią roboczą ze stali szybkotnącej lub z węglika spiekanego zgrzewaną częścią chwytową, lub z lutowanymi ostrzami z węglików spiekanych, wiertła drążone z wewnętrznym rowkiem chłodzącym.

Wiertła koronkowe i trepanacyjne, przeznaczone są do wykrawania otworów o znacznych średnicach. Proces obróbki odbywa się poprzez skrawanie materiału na obwodzie wykonywanego otworu za pomocą ostrzy rozmieszczonych na krawędzi części roboczej. Część środkowa pozostaje nienaruszona, dzięki takiemu rozwiązaniu otwory wykonuje się znacznie szybciej. Narzędzia są tańsze i mają mniejszą wagę. Przypadłością tego rodzaju obróbki jest pozostający środek, w przypadku otworów przelotowych pozostaje on wewnątrz narzędzia i trzeba go mechanicznie usunąć. W przypadku otworów nieprzelotowych rdzeńśrodekusuwa się ręcznie.

Kolejnym kryterium podziału wierteł jest rodzaj chwytu. I tak mamy: chwyt walcowy gładki, chwyt walcowy z zabierakiem prostokątnym lub wielokątnym (chwyt wielokątny), z chwyt stożkowy ( wiertła NWKc), z chwyt walcowy z dodatkowymi zabierakami i otworami wgłębnymi( SDS Plus).

Mocowanie sds plus - to z lewej.

Ze względu na rodzaj obrabianego materiału; wiertła do stali konstrukcyjnych, wiertła do stali nierdzewnych, wiertła do metali nieżelaznych, wiertła specjalne węglikowe wysokoobrotowe do zastosowania na centrach obróbczych CNC. Dalej wiertła do betonu, wiertła płytkowe do szkła, wiertła diamentowe do gresu i ceramiki, wiertła koronkowe do materiałów ceramicznych, wiertła do drewna, wiertła wielozadaniowe do różnych rodzajów materiałów.

Na koniec napiszę o popularnych wiertłach krętych.

Wiertła kręte są narzędziami walcowymi. Do najczęściej używanych należą wiertła kręte mające dwa ostrza robocze oraz dwa rowki służące do transportu materiału obrobionego w postaci wiórów. Wiertła te są prowadzone w otworze za pomocą dwóch łysinek rozmieszczonych po obwodzie wzdłuż rowków, na zewnętrznej części wiertła. Dwie krawędzie skrawające są złączone ścinem. Często ścin jest skracany, tzn. korygowany w celu dodania dodatkowych krawędzi skrawających. Powoduje to, że wiertło nam nie ucieka w początkowej fazie obróbki i mniej się nagrzewa. Trzeba bowiem pamiętać, że ścin nie skrawa z powodu znacznego kąta wierzchołkowego rzędu 125-135 stopni. Krawędzie skrawające muszą być zawsze tej samej długości, dzięki temu wiertło nie ma bicia i wykonuje otwór równy swojej średnicy. Wiertła dostępne w sklep z narzedziami Dom Techniczny Wieluń.

Powierzchnie skrawające powinny być gładkie tak, aby zminimalizować przyklejanie się wiórów i ograniczyć tarcie. Kąty skrawania i kąt wierzchołkowy jest zależny od przeznaczenia wiertła.

Koniec części pierwszej.

-

Szczegóły

-

Kategoria: Nowości i opisy elektronarzędzi

Cześć

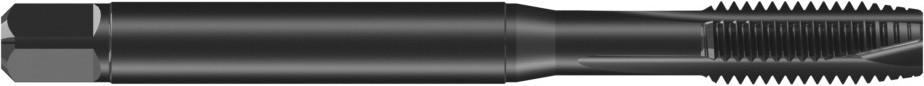

Wiercenie, gwintowanie stali Inox zawsze przysparza wiele kłopotów. Stal INOX jest ciągliwa i podczas pracy lepi się do gwintowników, wierteł. Powoduje to odsunięcie krawędzi skrawającej narzędzia od obrabianego przedmiotu, bardzo szybkie nagrzewanie, często słychać charakterystyczny pisk. Narzędzie traci swoje właściwości, tępi się i nie nadaje do dalszej obróbki. Wyjściem z tego problemu są specjalne narzędzia do obróbki stali INOX: wiertła kobaltowe, narzynki do stali nierdzewnej, gwintowniki INOX, frezy INOX i inne. Do tego konieczne jest używanie specjalnych dedykowanych płynów do wiercenia i gwintowania nierdzewki np. TEREBOR.

Miałem w ostatnim czasie możliwość przekonania sie na własnej skórze, co to znaczy nacinanie gwintu na szpilce z nierdzewki zwykłą narzynką i narzynką do stali nierdzewnej z użyciem Tereboru. W pierwszym wypadku zwykła narzynka zrywała zwoje, bardzo ciężko szło i gwint wyglądał tragicznie. W niektórych miejscach był zerwany nawet na połowie obwodu. Po niepowodzeniu użyliśmy do stali nierdzewnych i olej Terebor. Efekt był zupełnie inny, pełny gładki gwint szybko i sprawnie nacięty. Błąd polegał jedynie na tym, że krzywo zaczęliśmy, ale to sprawa wprawy i przygotowania czoła pręta.

https://domtechniczny24.pl/gwintowniki-r%C4%99czne-iso-3523-inox-hsse.html

Podobnie ma się sprawa z gwintownikami do stali INOX. Wykonane są ze stali HSSE i posiadają geometrię i powłoki umożliwiające obróbkę stali nierdzewnych. Gwintowniki ręczne i wysokowydajne stosuje sie w obróbce stali nierdzewnych austenitycznych, stali nierdzewnych ferrytyczno-austenitycznych (duplex). Produkty Fanar dostępne w sklepie Dom Techniczny Wieluń.

Występuje kilka modeli gwintowników zależnie od przeznaczenia ręczne HSSE i HSSE z powłoką TIN, oraz wysokowydajne, przeznaczone do pracy na obrabiarkach konwencjonalnych i CNC.:

Poniżej kilka ich typów.

Ręczne HSSE

Do otworów nieprzelotowych < 2,5xD

Gwintownik INOX R40 HL

Cechy gwintownika:

Supergładka i odporna na ścieranie powłoka HL,

Rowki spiralne 40

Opuszczenie stożkowe średnicy zewnętrznej gwintu

Wzmocniona konstrukcja

Materiał HSSE

Nakrój C (2-3xP)

Wykonanie wg DIN-371; DIN-376; DIN-374

Gwintownik INOX R40 OX

Cechy gwintownika:

Azotopasywowane OX

Rowki spiralne 40

Opuszczenie stożkowe średnicy zewnętrznej gwintu

Wzmocniona konstrukcja

Materiał HSSE

Nakrój C (2-3xP)

Wykonanie wg DIN-371; DIN-376; DIN-374

Do otworów przelotowych < 3xD

Gwintownik INOX B HL

Cechy gwintownika:

Supergładka i odporna na ścieranie powłoka HL

Rowki proste ze skośną powierzchnią natarcia

Materiał HSSE

Nakrój B (4-5xP)

Wykonanie wg DIN-371; DIN-376; DIN-374

Gwintownik INOX B OX

Cechy gwintownika:

Azotopasywowane OX

Rowki proste ze skośną powierzchnią natarcia

Materiał HSSE

Nakrój B (4-5xP)

Wykonanie wg DIN-371; DIN-376; DIN-374.

-

Szczegóły

-

Kategoria: Nowości i opisy elektronarzędzi

Cześć

O stali nierdzewnej pisałem poprzednio, w tym momencie pora na informacje jak taką stal obrabiać.

Stal nierdzewna jest niezmiernie popularnym materiałem używanym wszędzie tam gdzie potrzebne są materiały trwałe estetyczne i odporne na korozję (balustrady, sprzęt gastronomiczny, lady spożywcze i inne). (Wyprodukowane|wytworzone) z niej elementy nie muszą być malowane i lakierowane, wyglądają schludne przez długie lata. Te cechy są widome dla użytkownika gotowych wyrobów, sytuacja nie jest jednak tak różowa dla producentów. Tu zaczynają się schody. Stal nierdzewna jest bardzo trudnym materiałem i (ze względu|z powodu} na swoje właściwości (o których pisałem w art. o skrawaniu metali) uciążliwym do obróbki. Wiercenie otworów, frezowanie, spawanie i szlifowanie to częstokroć mordęga.

Bieżący art. będzie dotyczył obróbki ściernej stali nierdzewnych i kwasoodpornych oraz narzędzi do tego celu skonstruowanych (satyniarka, szlifierka do rur, szlifierka do pachwin, pilnik elektryczny) ale po kolei.

Do tej obróbki zaliczamy cięcie z użyciem tarcz do cięcia INOX, szlifowania i polerowania. O ile pierwsza i ostatnia z nich nie nastręcza wiele problemów to szlifowanie tak.

Decydujący jest tutaj dobór odpowiednich materiałów ściernych (płótna cyrkonowe, płótna ceramiczne), jak i parametrów skrawania, czyli odpowiedniego elektronarzędzia. Albowiem od wyrobów ze stali nierdzewnej wymaga się znacznego stopnia estetyki, bo nie są one później malowane, więc spoiny powstałe podczas spawania jak i miejsca cięć muszą być dokładnie wyszlifowane, polerowane lub satynowane. Szlifowanie łatwo dostępnych miejsc przy zachowaniu rygorów technologicznych nie nastręcza większych problemów, gorzej z miejscami trudno dostępnymi, takimi jak rury, balustrady, spoiny pachwinowe. Na rynku pojawiło się sie wiele specjalistycznych maszyn, dzięki którym można uskutecznić wszystkie wyżej opisane operacje. Firma Bosch wprowadziła specjalistyczną linię do obróbki stali nierdzewnych. Są to 4 modele bazujące o dwie szlifierki kątowe. Kłopot przy sprzedaży takiego sprzętu pojawia się w chwili podania ceny. O ile duże, dobrze prosperujące firmy nie mają z tym problemu o tyle mniejsze, lub firmy dopiero, co zaczynające batalię z nierdzewką tak. W takiej sytuacji odpowiednim rozwiązaniem jest zastosowanie przystawki do szlifierki kątowej, cena między 300 a 800 złotych. Polska firma Glob wprowadziła na rynek kilka grup takich przystawek dla firm obrabiających stal nierdzewną. Wystarczy być wyposażonym własną szlifierką kątową z zmiennymi obrotami i kwestia z głowy.

Najpopularniejsza z nich to przystawka do szlifowania rur nierdzewnych - czyli szlifierka do obróbki rur. Posiada uchylne ramię na sprężynie, które powoduje, że taśma bezkońcowa dostosowuje się do kształtu rury. Gumowe ułożyskowane rolki przeciwdziałają ześlizgiwaniu się pasa bezkońcowego. Uchwyt dokręcany do przystawki to ten sam, który mamy przy szlifierce. Całość składa się szybko i niezwykle prosto ( patrz instrukcja załączona z przystawką). Powstała szlifierka taśmowa do rur pozwala na obróbkę średnic, przystawka GS01 do 40mm, przystawka GS02 do 70mm.

Kolejna grupa to przystawki do satynowania i szlifowania płaskich powierzchni. W przypadku tych maszyn konieczne podczas zakupu jest wskazanie modelu szlifierki, gdyż każda marka ma odmienny system mocowania osłony. Satyniarki można kupić w wersji z rolką prowadzącą lub nieco tańsze bez rolki. Do satyniarek montować można walce z papieru ściernego do bardziej agresywnej obróbki i walce z włókniny polerskiej do satynowania. Walce polerskie z włókniny są sprzedawane w 5 grubościach ziarna. Nadmiernie tylko, że do każdej przystawki producent dorzuca dwie rolki jedną z papieru ściernego a drugą z włókniny.

Następnym ciekawym produktem jest pilnik elektryczny a właściwie przystawka pilnik elektryczny GS03. Używany do obróbki trudno dostępnych miejsc. Stosujemy pas bezkońcowy 10x550 zamocowany na długim i wąskim ramieniu. Wymiana pasa jest bardzo prosta dzięki zastosowanej sprężynie i nie wymaga od nas użycia żadnego narzędzia. Napędem na pilnik elektryczny musi być szlifierka kątowa 125 mm z regulacją obrotów, lecz jej moc może być nieco mniejsza niż w wużej wymienionych.

I ostatnia grupa to przystawka szlifierki do pachwin, z bardzo długim ramieniem - GS07. Wygląda dość osobliwie, ale dzięki minimalnej odległości tarcza - głowica idealnie nadaje się do wykańczania spoin pachwinowych. Konstrukcja umożliwia zastosowanie tarcz filcowych i ściernic elastycznych.

Przy używaniu przystawek koniecznie należy zwracać uwagę na obroty i w przypadku polerowania i szlifowania stali nierdzewnych stosować umiarkowany docisk. Nie ma nic gorszego jak szlifowanie tępym płótnem ściernym i przegrzanie kwasówki.

-

Szczegóły

-

Kategoria: Nowości i opisy elektronarzędzi

Cześć Cześć

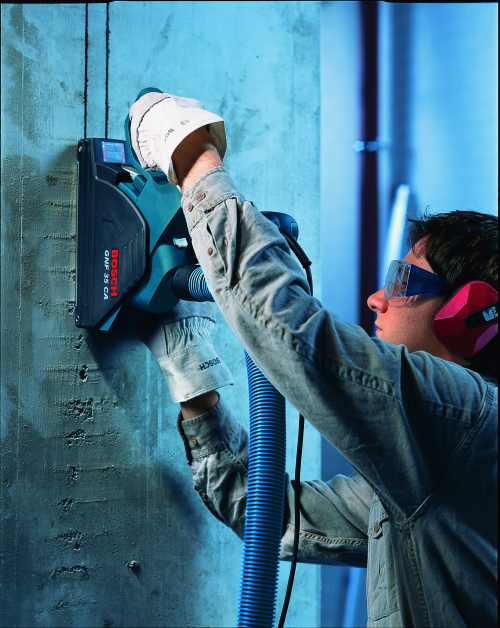

Cęść druga - bruzdownice Bosch

Tak jak napisałem wcześniej Bosch wyrabia 3 modele Bruzdownic.

I tak pierwsza bruzdownica GNF 20 CA ma najmniejszy silnik o mocy zaledwie 900 W. Jej atutami są na pewno wielka prędkość obrotowa (9300 obr./min), która przekłada się na dużą efektywność pracy i cena. Trzeba jednak pamiętać, że sprzęt ten nie jest demonem siły i odpowiedni jest głównie do cięcia w miękkim materiale (np. ceramika, silikaty, tynki) na niewielkich głębokościach. Sprawdzi się w cięciach wykonywanych nad głową, bo jej masa to zaledwie 3,4 kg.

Kolejny model GNF 35 CA ma już mocniejszą jednostkę napędową 1400 W. Jeśli dodamy, że jej optymalna prędkość obrotowa w porównaniu z najmniejszym modelem jest taka sama, to możemy spodziewać się dużej efektywności cięcia, nawet w twardym materiale (np. beton). Jest to średniej klasy bruzdownica, której najmocniejszym punktem jest {uniwersalność|wszechstronność.

Bosch GNF 65 A jest w prezentowanej trójce najmocniejszym elektronarzędziem. Jego sercem jest silnik o mocy aż 2400 W. Choć sprzęt ten nie jest zbyt szybki (5000 obr./min), to jego najmocniejszą stroną jest potężny zapas momentu obrotowego. Znaczy to, że narzędzie to będzie w stanie rozbujaś dwie tarcze nawet w najtwardszym betonie czy kamieniu. Trzeba jednak pamiętać, że do pracy z nią nie można być słabym cherlakiem – 8,4 kg masy wymaga od operatora dysponowania znaczną siłą, czyli jak mawia popularny koksu nie ma lipy.

Bruzdownice Bosch dostosowane\zaprojektowane są do obsługi pary. Dzięki temu za jednym razem urządzenie wykonuje dwa równoległe cięcia. Tarcze diamentowe mocuje się na wrzecionie za pomocą tradycyjnych nakrętek M14, a zmiana rozstawu tarcz to zastosowanie odpowiedniej ilości pierścieni dystansujących. Użytkownik może ustawiać szerokość rowka w zakresach 3-23 mm (GNF 20 CA), 3-39 mm (GNF 35 CA) i 3-40 mm (GNF 65 A).

Od średnicy tarcz w bruzdownicach zależy bezpośrednio maksymalna głębokość cięcia. I tak dla modelu GNF 20 CA (115 mm) jest to 0-20 mm, dla GNF 35 CA – 0-35 mm i dla GNF 65 A – 20-65 mm. Jak widać, różnice w możliwości bruzdowania między najmniejszą na największą maszyną jest znaczne. W następnej kolejności napisany notkę będzie o bezpieczeństwie pracy z bruzdownicami.

-

Szczegóły

-

Kategoria: Nowości i opisy elektronarzędzi

Cześć Cześć

Każdy współczesny elektryk czy hydraulik powinien używać w swoich pracach bruzdownice. elektronarzędzia te to zmodyfikowane szlifierki kątowe, zaopatrzone w dwie tarcze, tulejki dystansowe i system odsysania pyłu. Wycina się nimi w tynku, betonie, cegle czy kamieniu bruzdy, w których ułada się kable elektryczne lub rury.

Dawno minęły juz czasy kucia bruzd przecinakiem lub młotkiem pneumatycznym, aczkolwiek jeszcze można spotkać takich majstrów. Na chwilę obecną, żeby ukryć w ścianie kable, a przy tym w miarę czysta, oczywiście jeżeli bruzdownica będzie podłączona do odkurzacza. Tak więc nieodłączną maszyną towarzyszącą każdej bruzdownicy jest dopasowany do odsysania dużej ilości pyłu mineralnego odkurzacz. O odsysaniu napiszę w oddzielnym artykule.

Inną ważną sprawą jest bezpieczeństwo w czasie pracy z bruzdownicą, chodzi mi tu przede wszystkim o odrzut, o tym również napiszę w oddzielnym tekście.

Wszystkie bruzdownice Boscha mają ciekawą konstrukcję modułów przysilnikowych. Myślę tutaj m.in. o metalowych płytach ślizgowych z kółkami, które ułatwiają dokładne prowadzenie bruzdownicy wzdłuż linii cięcia. Tarcze diamentowe ukryte są całkowicie w pokrywie ochronnej, a bruzdownice zaopatrzone są w regulację głębokości cięcia z skalą do precyzyjnego nastawiania głębokośći bruzdy. Osłony tarcz to nie tylko moduły podnoszące wygodę pracy, ale także szczelny system odsysania pyłu powstającego podczas pracy. Do wszystkich szlifierek można podłączyć za pomocą króćca odkurzacze przemysłowe, które w znacznym stopniu są wstanie usunąć pył i zapewnić czystą pracę, a i widoczność wzrasta:).

Firma Bosch oferuje trzy takie maszyny – bruzdownica GNF 20 CA, GNF 35 CA i GNF 65 A. Różnią się one głównie mocą zainstalowanych silników, średnicą obsługiwanych tarcz, czyli najistotniejszym parametrem głębokością bruzdy i kilkoma drobnymi elementami konstrukcyjnymi. Doskonale nadają się do układania tuneli kablowych oraz układania rur wodno-kanalizacyjnych, gazowych i centralnego ogrzewania.

Łączną cechą silników bruzdownic Bosch jest wykorzystany we wszystkich system Constant Electronic. To układ stabilizujący prędkość obrotową silnika pod zmiennym obciążeniem. Pozwala on uzyskać maksymalną efektywność bez względu na twardość przecinanego materiału. Modele GNF 35 CA i GNF 65 A posiadają układ ograniczenia prądu rozruchowego, czyli popularnie - łagodny rozruch.

Koniec części pierwszej.

-

Szczegóły

-

Kategoria: Nowości i opisy elektronarzędzi

Wszechstronne wiertarki stołowe Bernardo. Proste w obsłudze i co najważniejsze niedrogie. Jak wszystkie inne wiertarki stołowe i te mają napędy pasowe. Taki napęd ma dwie kluczowe zalety pierwsza to naturalnie możliwość zmiany obrotów. Jest może kłopotliwa bo za każdym razem należy otwierać osłonę i przekładać paski na inne koła pasowe. Ale dzięki temu, mamy zawsze wykorzystane 100% mocy silnika, nic nie znika w elektronicznych wyłącznikach. Druga zaleta to brak stałego połączenia z silnikiem. Jak nam się coś zakleszczy, np. wiertło w metalu albo otwornica to pasek będzie się po prostu ślizgał po kołach i mamy super sprzęgło, trywialne ale skuteczne. Wszechstronne wiertarki stołowe Bernardo. Proste w obsłudze i co najważniejsze niedrogie. Jak wszystkie inne wiertarki stołowe i te mają napędy pasowe. Taki napęd ma dwie kluczowe zalety pierwsza to naturalnie możliwość zmiany obrotów. Jest może kłopotliwa bo za każdym razem należy otwierać osłonę i przekładać paski na inne koła pasowe. Ale dzięki temu, mamy zawsze wykorzystane 100% mocy silnika, nic nie znika w elektronicznych wyłącznikach. Druga zaleta to brak stałego połączenia z silnikiem. Jak nam się coś zakleszczy, np. wiertło w metalu albo otwornica to pasek będzie się po prostu ślizgał po kołach i mamy super sprzęgło, trywialne ale skuteczne.

Krótki opis wiertarek stołowych Bernardo:

Do warsztatów, lżejszego przemysłu, majsterkowiczów.

Pasowa przekładnia zmiany prędkości 12 do wyboru, 3-położenia dźwigni posuwu pionowego wrzeciona.

Regulacja wysokości stołu wzdłuż listwy zębatej za pomocą korby, przechył blatu w zakresie 45°-0°-45°, z wykorzystaniem podziałki kątowej, ponadto możliwość odchylania stołu na boki.

Wrzeciono łożyskowane kulkowo.

Nastawianie głębokości wiercenia z wykorzystaniem podziałki.

Krzyż laserowy do dokładnego wyznaczania punktu wiercenia. Bardzo fajna opcja!

Osłona ochronna wiertła z mikrowyłącznikiem, o regulowanej wysokości usytuowania.

Sprzedawane w komplecie z 16 mm uchwytem wiertarskim, trzpieniem do uchwytu wiertarskiego, klinem do wybijania wiertła i kluczami trzpieniowymi sześciokątnymi, silnikiem o stałej prędkości i klasie szczelności IP 44, Co oznacza klasa IP przeczytać można Tutaj.

3-żyłowym kablem zasilającym, oraz wyłącznikiem zwalnianym przy zaniku napięcia.

-

Szczegóły

-

Kategoria: Nowości i opisy elektronarzędzi

Szlifierka kątowa GWS 7-125 720W Bosch Szlifierka kątowa GWS 7-125 720W Bosch

Jak się na nią z boku patrzy to szlifierka jak każda inna, w miarę lekka z nie za dużym silnikiem. Natomiast jak się weźmie w rękę tą szlifierkę to od razu nie ulega kwestii co w niej jest niesztandarowego. Przede wszystkim jest niezmiernie wąska dziewczyna by stwierdziła że szczupła, ekstra leży w ręku. Silnik nie jest za duży bo 720 wat nie powala, ale dla pewnych prac to będzie w sam raz. W technice odchodzi się od nadmiarów i nieprzydatnych zapasów mocy, bo jak wiadomo prąd kosztuje. Jak wykonujemy dużo drobnych robót, np. przecinanie prętów gwintowanych cienką tarczą 1 mm. to po co nam mocniejsza szlifierka, GWS 7-125 starczy, i tak wykorzystujemy niedużą cząstkę mocy silnika. Do poważniejszych robót można wybrać model cięższy np. GWS 1400 i z napędem dwa razy mocniejszym.

Oprócz tego, że jest szczupła ma bardzo fajnie rozwiązane dostęp do szczotek węglowych. Nie trzeba ściągać dolnej pokrywy, nawiasem mówiąc na zdjęciu to widać. Odkręcamy śrubkę i po kłopocie.

|